تست آب بویلر

تست آب بویلر

جلوگیری از خوردگی دیگ بخار و بویلر و دستگاههای جانبی آن یکی از دلایل پر اهمیت کنترل آب دیگ بخار و تست آب بویلر است. دلیل اصلی خوردگی دیگهای بخار و بویلر ها به عوامل زیر بستگی دارد.

- مقدار نامناسب اکسیژن

- pH نامناسب.

- وجود یون های نامناسب

- وجود گازهای محلول

- میزان بالای مواد محلول( TDS بالا)

- قلیائیت نامناسب

- میزان سیلیس زیاد

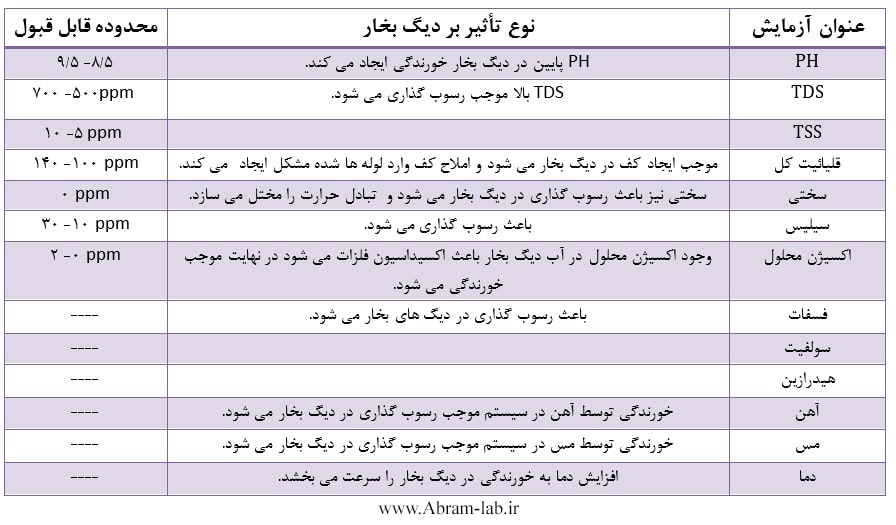

در اینجا پارامتر هایی که در تست آب بویلر مورد بررسی قرار می گیرد در زیر ذکر می شود و همچنین محدوده مطلوب آنها:

همچنین لازم است ابتدا لایه های نازک اکسیدها که در که در دیگ های بخار استفاده می شود ، به نام فیلم های اکسیدی در نتیجه فرآیندها تشکیل یافته اند مورد بررسی قرار گیرند.

خوردگی آهن در آب در شرایط عدم حضور اکسیژن

با توجه به اینکه پتانسیل آهن در آب در شرایط عدم حضور اکسیژن از پتانسیل هیدروژن در جدول اکسیداسیون و احیاء پائین تر می باشد بر طبق واکنش زیر خورده می شود.

Fe+2H2 O→ Fe(OH)2 +H2

در آب خالص محصول خوردگی فروهیدروکسید (2(Fe(OH) می باشد که به –OH و +Fe2 هیدرولیز می شود و موجب افزایش pH سیستم میگردد و نیز تولید رسوب در سطح فلز مینماید. افزایش درجه حرارت و شرایط محیط موجب تشکیل فیلم محافظ مگنتیت 2Fe(OH) بر روی سطح فلز می شود که به مقدار بسیار زیادی از خوردگی آهن جلوگیری به عمل می آورد.

آزمایش های انجام شده نشان میدهد که در بالاتر از دمای C ° ۱۲۰فقط مگنتیت موجود می باشد.

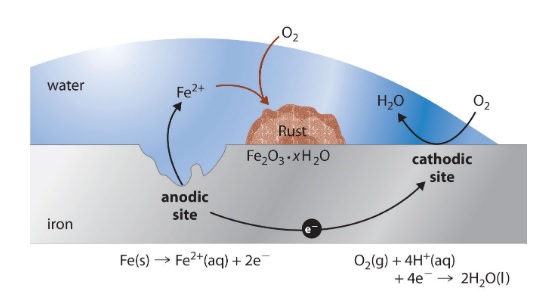

خوردگی آهن در آب در شرایط حضور اکسیژن

فروهیدروکسید که بر طبق بررسی بالا تشکیل می شود با حضور اکسیژن ناپایدار می باشد و به فریک هیدروکسید تبدیل می گردد. تجربه نشان داده است که معمولاً بدون کنترل شیمیائی دقیق در این شیوه خوردگی بیشتر می شود و به طور خلاصه واکنش آهن، آب و اکسیژن را میتوان به صورت زیر خلاصه کرد.

4Fe+6H 2O+3O 2→4Fe(OH)3

فریک هیدروکسید به طور محسوسی در آب غیر محلول می باشد و لذا روی سطح فلز رسوب می کند در ضمن این رسوب خاصیت حفاظتی ندارد و در اثر مرور زمان و درجه حرارت به آلفا فریک اکسید(3O 2 Fe- α ) قرمز رنگ که محصول نهایی خوردگی می باشد تبدیل می گردد.

لازم به تذکر است که نباید هماتیت (3O 2 Fe- α ) را با 3O 2 Fe- γ که لایه محافظی است اشتباه نمود. خوردگی توسط اکسیژن و تشکیل هماتیت با ایجاد حفره ای آبله گون مشخص می گردد. کاهش pH ، سرعت خوردگی را همراه با افزایش بیشتر حفره ها و نیز رشد آنها تشدید می کند. در صورتی که افزایش pH و شرایط مناسب موجب تشکیل فیلم اکسید محافظ سیاه رنگ مگنتیت (4O 3 Fe ) می گردد. همچنین شرایط مطلوب آب در pH حدود هفت و میزان کنترل شده اکسیژن تشکیل فیلم اکسید (در حدود ppb ٢٥٠ – ١٥٠) موجب تشکیل فیلم محافظ 3O 2 Fe- γ می گردد.

معمولاً در مورد خوردگی از نوع اکسیژن سطح فلز زمانی فعال می گردد که اکسید سیاه رنگ احیاء شده در داخل حفره وجود داشته باشد و اطراف حفره ها از فریک اکسید قرمز رنگ تشکیل شده باشد. بنابراین وجود اکسید سیاه رنگ داخل حفره نشان دهنده فعال بودن واکنش خوردگی می باشد و نیز اکسید آهن قرمز رنگ در داخل حفره مبین این نکته می باشد که خوردگی در داخل حفره متوقف شده و فعال نمی باشد.

بی توجهی به مشکل خوردگی و تشکیل رسوب در لوله های دیگ های بخار علاوه بر کاهش راندمان به دلیل توقف ها و تعویض قطعات موجب خسارت های مستقیم و غیر مستقیم می گردد. همچنین ناخالص شدن بخارات در مسیرهای بالاسری و توربین های بخار و یا محل شرف بخار مشکلات پیچیده دیگری را به وجود می آورد با توجه به نکاتی که ذکر گردید لازم است آب تغذیه دیگ بخار به شیوه ای تهیه گردد و به نحوی کنترل شیمیایی انجام پذیرد که تا حد ممکن مشکلات کمتر شود.

مواد معلق-TSS

بایستی جهت تست آب بویلر شاخص TSS اندازه گیری و کنترل شود. ورود مواد معلق به دیگ بخار امکان خوردگی و رسوبگذاری در سطح گرماگیر آن وجود خواهد داشت و هنگامی که سوخت در اتاق احتراق می سوزد از گرمای حاصل شده از آن برای حرارت نهان جوش و تبدیل آب به بخار استفاده می گردد. همچنین باید دمای لوله های دیگر بخار به نقطه تسلیم آن نزدیک نشوند زیرا چون لوله ها تحت فشار می باشند شروع به تغییر حالت می دهند و سپس می سوزند .جریان آب موجود در لوله های دیگ بخار موجب می شود که دمای لوله ها به نقطه تسلیم نرسد. نقطه تسلیم حالتی از فلز است که در هنگام قرار گرفتن تحت کشش در یک نیروی معین که به تسلیم معروف است، بدون اینکه احتیاج به نیروی کششی داشته باشد شروع به ازدیاد طول می کند.

بخار تشکیل شده املاح خود را در نواحی خود به جای می گذارد و موجب غلیظ شدن آب می گردد. همچنین بخار در ابتدای تشکیل مقداری از مواد را در جداره لوله های عمودی دیگ بخار برجای می گذارد و هنگامی که در سطح یک قسمت از لوله دیگ بخار رسوب تشکیل گردد جریان گردشی آب در آن قسمت کمتر می شود و در نتیجه دمای آن ناحیه نسبت به سایر مکان هایی که تمیزتر می باشند بالاتر می رود. این افزایش دما موجب میشود که آب پس از ورود بلافاصله بخار و املاح خود را در آن برجای گذارد. بالا رفتن غلظت املاح در این ناحیه موجب خوردگی نیز می گردد.

کنترل pH آب

هر چه pH آب از حالت خنثی کمتر باشد حلالیت آهن در آب بیشتر می گردد. از اینرو در صنایع pH آب را بالاتر از هفت تنظیم می کنند و چون با افزایش دما pH آب کاهش می یابد. برای مثال در دمای °C ۱۰۰ میزان pH به حدود پنج کاهش می یابد که در این حالت سرعت خوردگی در اثر اسیدی بودن آب افزوده می شود، لذا در دمای زیاد بالا نگه داشتن pH آب به غیر از موارد ویژه لازم می باشد.

کنترل قلیائیت

قلیائیت آب یکی از پارامتر های تست آب بویلر می باشد که در بویلر و دیگ بخار نیز در خورندگی و یا رسوبگذاری آب عامل بسیار مهمی است و مقدار مناسب آن بستگی به فشار بویلر دارد. همچنین قلیائیت آب دیگ بخار باید به اندازه ای کافی باشد که pH لازم برای جلوگیری از خوردگی را ایجاد نماید. ثابت شده است که اگر قلیائیت کل کمتر از ppm ۸۰ باشد، شرایط قلیائیت مناسبی وجود ود ندارد. بنابراین ترجیح داده می شود که قلیائیت نسبت به فنل فتالئین ٨٠٪ – ٦٠٪ قلیائیت کل باشد. در چنین حالتی قلیائیت هیدروکسیل به اندازهای هست که منیزیم محلول به صورت منیزیم هیدروکسید تهنشین گردد. قلیائیت فنل فتالئین بیشتر از این محدوده موجب کمک به نوعی شکنندگی بین کریستالینی فلز دیگ بخار می گردد.

کنترل سیلیس

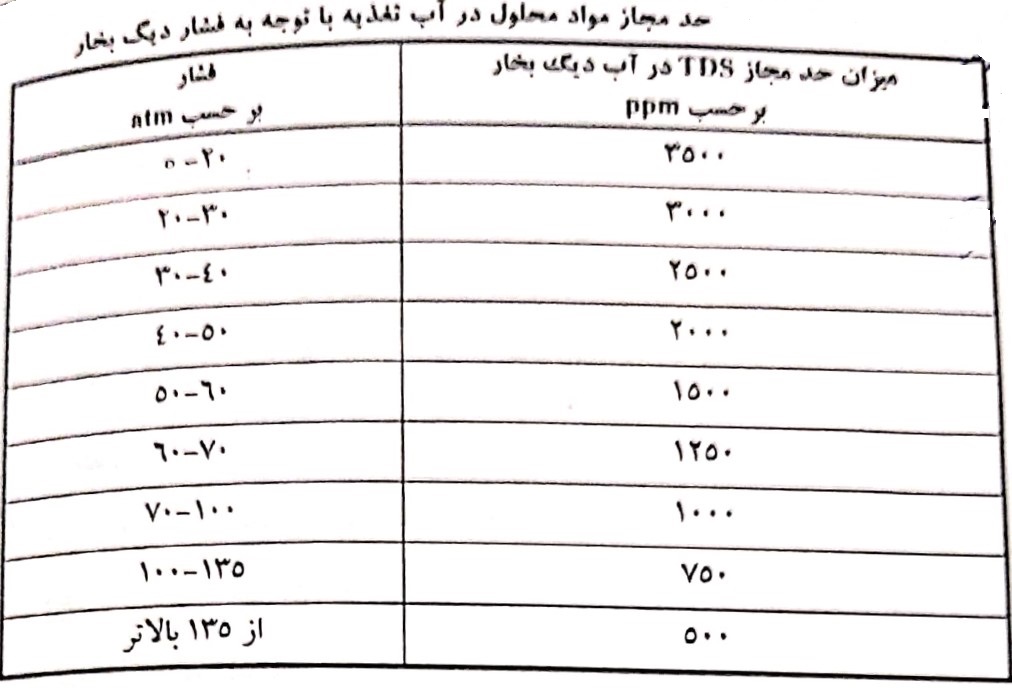

اگر مواد معلق شامل سیلیس باشد، سیلیس ذکر شده در آب دیگ بخار حل می گردد. این سيليس حل شده در فشار بالا در فاز بخار وارد می گردد و در شرایط مناسب در لوله ها و قسمت های مختلف توربین رسوب می کند. جدول زیر حد مجاز سیلیس در آب دیگ بخار را نشان می دهد.

کنترل املاح محلول در آب (TDS)

برای دیگ های بخار فشار ضعیف (کمتر از بیست اتمسفر) آب خام می تواند با جزیی تصفیه به آب نرم تبدیل و مصرف گردد. جدول زیر حد مجاز میزان مواد محلول در آب را نشان می دهد.

سختی آب دیگ بخار

سختی آب دیگ بخار باید صفر باشد بنابراین باید تمام سختی باقی مانده ناشی از نشتیها در آب تغذیه بویلر را به هر شیوه از آب حذف کرد. چون در داخل دیگ بخار حذف سختی امکانپذیر نیست با افزودن مواد شیمیایی مناسب به آب دیگ بخار باید سختی های باقیمانده به صورت رسوباتی که خارج کردن آنها از دیگ بخار آسان باشد درآورد. این نوع رسوبات که به دیواره نمی چسبند را لجن می گویند. تری کلسیم فسفات و کلسیم کربنات از این نوع رسوب می باشند، در صورتی که کلسیم سولفات رسوبی سخت چسبنده به دیواره می باشد.

برای دیگ های بخاری که در فشار کمتر از ١٤ اتمسفر بهره برداری می شوند ماده شیمیایی مناسب برای تبدیل سختی به صورت لجن، سدیم کربنات می باشد، ولی بهتر و مفیدتر برای هر فشاری فسفات ها می باشند زیرا در فشار بالا تجزیه نمی شوند و در نتیجه کنترل کیفیت آب و بخار آسانتر می باشد. اگر قلیائیت کافی باشد انواع مختلف فسفات ها با سختی کلسیم آب دیگ بخار ترکیب می شوند و در نهایت تولید لجن لخته مانند تری کلسیم فسفات می کنند و هر گاه قلیائیت آب دیگ بخار پائین است باید از تریسدیم نیاز از دیسدیم فسفات استفاده کرد.