آزمایش کیفیت آب سیستم های آب شیرین کن

- آزمایش کیفیت آب سیستم های آب شیرین کن

- بزرگترین آب شیرین کن های دنیا

- مراحل تصفیه آب در سیستم های آب شیرین کن دریایی(Sea Water Unit)

- کیفیت آب آبگیر

- آشغالگیری

- 2. پیش تصفیه

- 3. فرآیندهای غشایی - ممبران

- 4. تصفیه تکمیلی

- 5. پساب برگشتی به دریا(Wastewater Return)

- آزمایش کیفیت آب سیستم های آب شیرین کن

- آزمایش پارامترهای مربوط به کیفیت آب تولید شده در دستگاه آب شیرین کن:

آزمایش کیفیت آب سیستم های آب شیرین کن

آزمایش کیفیت آب سیستم های آب شیرین کن یک امر ضروری برای آب شیرین کن ها محسوب میشود. امروزه تولید آب شیرین به یک دغدغه جهانی تبدیل شده است. با توجه به رشد جمعیت در جوامع، پیش بینی میشود که تقاضای آب از منابع موجود بیشتر شود. بیش از 1 میلیارد نفر از مردم جهان به آب آشامیدنی سالم دسترسی ندارند و تقریباً 2.3 میلیارد نفر (41% از جمعیت جهان) در مناطقی زندگی میکنند که این مناطق با کمبود آب مواجه هستند. در اغلب موارد راه حلهایی مانند صرفه جویی در مصرف آب، انتقال آب از یک منطقه پر آب به منطقه کم آب و ساخت سد جهت تأمین آب در مقابل افزایش جمعیت و تأمین آب مورد نیاز آنها کافی نمیباشد. بعلاوه منابع آب شیرین موجود در طبیعت از جمله دریاچهها، رودخانهها و آبهای زیرزمینی نیز بیش از حد مورد استفاده قرار میگیرند. در نتیجه این منابع نیز در حال کاهش و شور شدن هستند. جهت بر طرف کردن این مشکل، راه حل نمک زدایی و شیرین کردن آب به عنوان یک کلید اساسی برای تأمین آب و حفظ نسلهای آینده در سراسر جهان پدیدار شده است.

تأمین آب آشامیدنی شهری و همین طور صنایع به صورت گستردهای برای پاسخگویی به نیازهای روزانه خود وابسته به آب شیرین میباشد. تأمین آب شهری به دلیل اینکه به مصرف ساکنین میرسد اهمیت فوقالعادهای دارد و باید به طور مداوم بر کیفیت آن نظارت شود تا اطمینان حاصل شود که الزامات کیفی را برآورده میکند. به علاوه صنایع نیز در فرآیندهای تولیدی خود از آب استفاده میکنند. اگر آب صنایع بیکیفیت باشد بر کیفیت تولید آنها تأثیر گذاشته و حتی به آنها آسیب رسانده و زیانهای زیادی به آن وارد میکند.

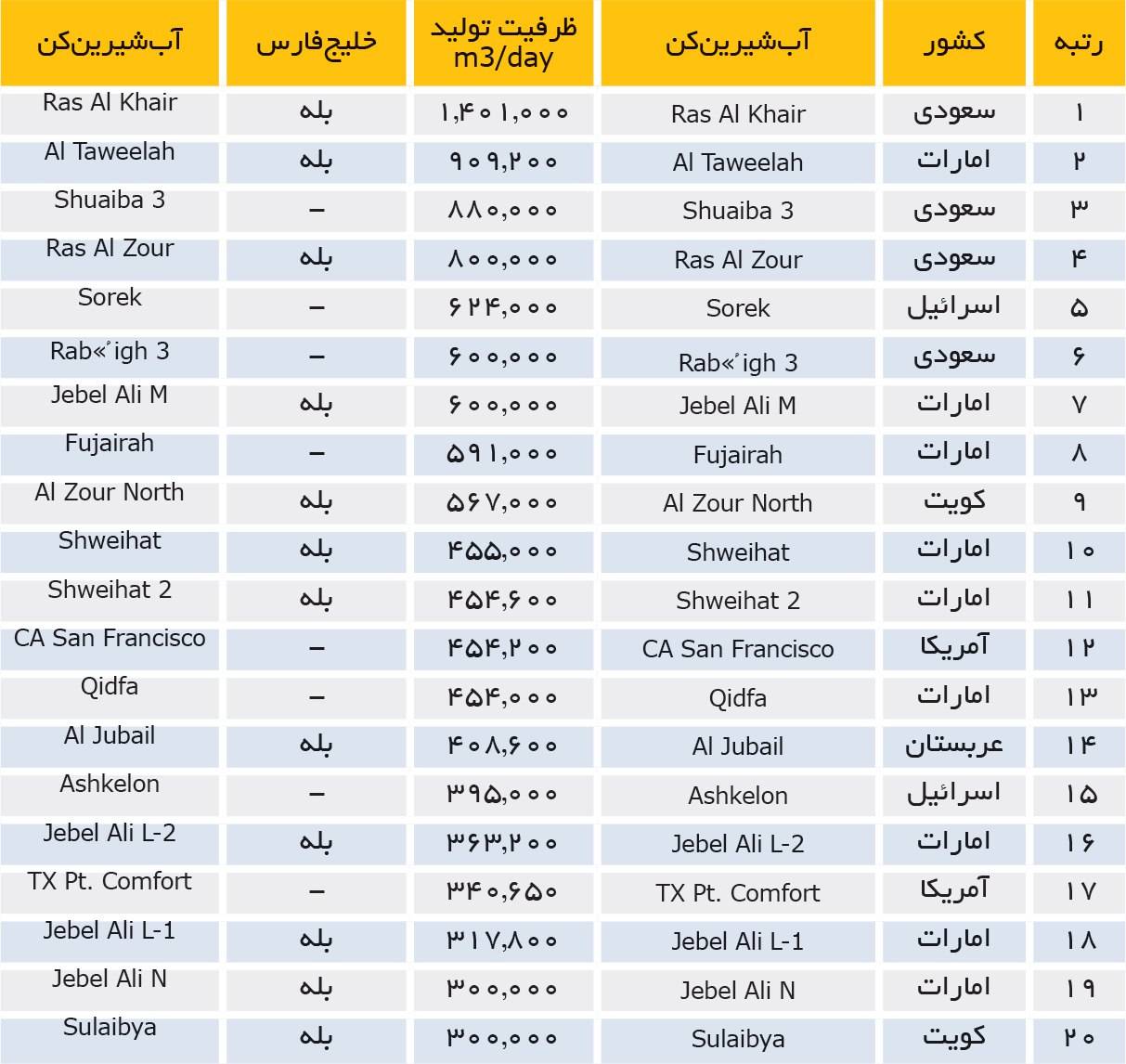

بزرگترین آب شیرین کن های دنیا

از اهمیت آب شیرین کن ها در دنیا امروز اینکه اکثر کشور های حوزه خلیج فارس به سمت ساخت این سیستم ها روی آورده اند و تکنولوژی این فناوری ها را در کشور خود مستقر نموده اند. لذا با توجه به بحران آب در کشور ایران هم بایستی همین مسیر طی شود.

جدول 1- بزرگترین آب شیرین کن های دنیا

مصارف شهری و صنایع هر دو به آب با کیفیت بالا، قابل اعتماد و پایدار در طول زمان وابسته هستند. این مسئله در قسمت های جنوبی کشور که با کمبود آب شیرین مواجه هستند نسبت به جاهای دیگر پررنگتر است. به همین دلیل راهاندازی کارخانههای آب شیرین کن در قسمتهای جنوبی برای تأمین آب شرب ساکنین و صنایع یک امر الزامی میباشد. یک کارخانه آب شیرین کن برای اینکه بتواند آب خروجی با کیفیت بالا را در اختیار شهروندان و صنایع قرار بدهد پروسههای مختلفی دارد. هر کدام از این بخشها و پروسهها آب را به کیفیت خاصی می رسانند. به همین دلیل باید در مراحل مختلف تصفیه و شیرین سازی آب دریا آزمایشهای مربوط به آب شیرین کن انجام شود.

با توجه به توضیحات بالا، امروزه تصفیه آب با استفاده از دستگاههای آب شیرین کن به یک منبع مهم برای تولید آب آشامیدنی و آب مورد نیاز در صنایع و کشاورزی تبدیل شده است.

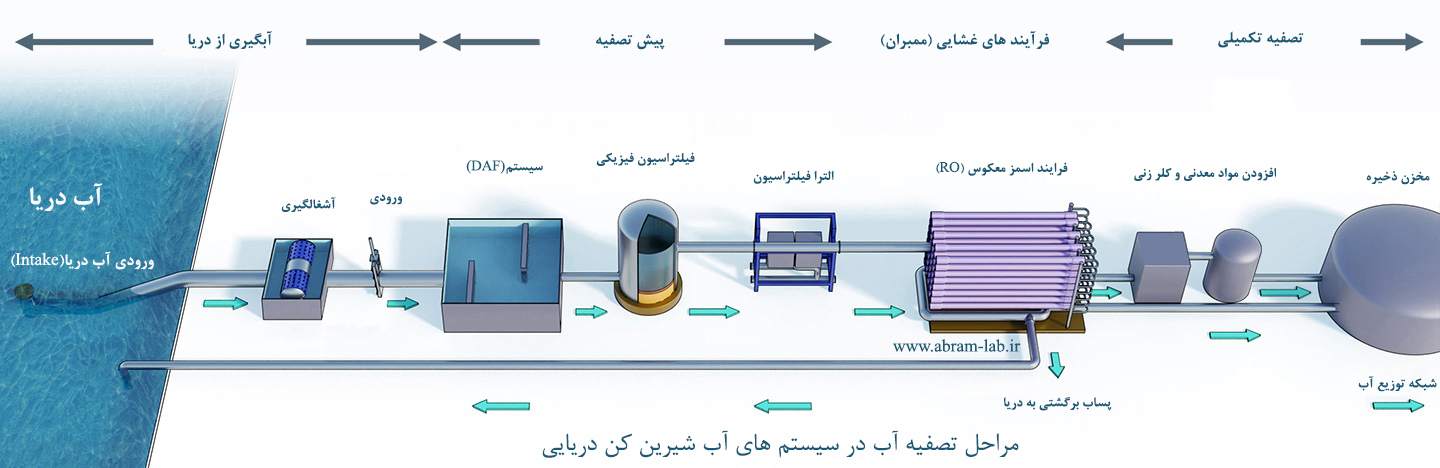

مراحل تصفیه آب در سیستم های آب شیرین کن دریایی(Sea Water Unit)

1. آبگیری از دریا

این مرحله شامل مرحله ورودی آب (Seawater Intake) و آشغاگیری (Screening) می باشد.

سیستم برداشت و انتقال آب دریا باید دارای بخشهای گوناگونی همانند آبگیر (آبگیر باز یا برداشت از چاه فلمن)، سازه موجشکن، آشغالگیر مشبک (برای آبگیر باز)، سیستم هشدار آلودگی هیدروکربن، سیستم آبگیر باز (لوله + تلمبه خانه)، کلرزنی و خط انتقال آب برداشت شده باشد. طراحی و اجرای سیستم برداشت آب دریا به دو روش احداث اسکله و ایجاد آبگیر در عمق و محل مناسب (به گونهای که تغییرات سطح آب در جزر و مد بر کارکرد پیوسته پمپهای برداشت تأثیری نگذارد) و احداث چاه در نواحی ساحلی امکانپذیر است.

هدف از ایجاد آبگیر برداشت آب کافی با بهترین کیفیت، بدون آلودگی، بدون مواد شناور، ماهی، رسوبات درشت و مواد معلق نامطلوب دیگر است. در تأسیسات بزرگ تأمین آب، آبگیر به صورت سازههای برج مانند پیچیده دارای متعلقات مختلف مانند دریچه، آشغالگیر، شیرهای کنترل، پمپ، تأسیسات ذخیره و تزریق مواد شیمیایی، جریانسنج، ساختمان اداری و کارگاههای متعدد باشد. این واحد ممکن است بخشی از متعلقات سد یا سازهای جداگانه در محل دیگری باشد. سیستم آبگیر قابل اعتماد، دارای هزینه زیادی بوده و بیش از 20 درصد کل هزینه سرمایهگذاری سیستم تأمین آب را شامل میشود. آبگیر باید از قابلیت اعتماد بالایی برخوردار بوده و کمیت آب مورد نیاز را در شرایط مختلف فراهم کند. آبگیرها با مخاطرات طبیعی و مصنوعی متعددی مواجه است و طراح باید کارکرد آبگیر در شرایط نامساعد را مدنظر قرار دهد.

در یک تقسیم بندی که بر اساس عمق آبگیر است، آنها به دو دسته آبگیر مستغرق و تماس یافته تقسیمبندی میشوند. در آبگیر مستغرق تمام قسمتهای آبگیر در زیر آب قرار میگیرد ولی در آبگیر تماس یافته، بخشی از آبگیر که میتواند دیوارههای جانبی آبگیر یا کف آبگیر باشد، در تماس با آب و بخش دیگر آن در خشکی قرار میگیرد.

آبگیرها را بر اساس نوع منبع آب، به سه دسته آبگیر رودخانه، آبگیر دریاچه و آبگیر کانال و بر اساس چگونگی برداشت آب به آبگیر خشک و آبگیر تر تقسیمبندی میشود.

آبگیر تر، آبگیری است که در آن، آب از راه منافذ و دریچهها وارد آبگیر شده و از آنجا توسط پمپاژ یا به صورت ثقلی به نقطه موردنظر انتقال مییابد. به بیان دیگر، سطح آب در آبگیر با سطح آب در منبع آب یکسان است. در آبگیر خشک، هیچ آبی وارد محل آبگیر نمیشود، بلکه آب از نقاط برداشت مستقیماً به لولههای انتقال فرستاده میشود و آبگیر تنها محلی برای نگهداری شیرها، لولهها و پمپها است.

گنجایش و تعداد آبگیر

گسترش و افزایش گنجایش آبگیرها، برخلاف سایر قسمتهای سیستم مانند ایستگاههای پمپاژ، استخرها و فیلترها، مشکل است. به همین دلیل در طراحی آبگیرها دوره طرح بین 20 تا 40 سال در نظر گرفته میشود. در تأسیسات بزرگ، ساخت دو سازه آبگیر با چندین ورودی آشغالگیر، چاههای پمپاژ و لولههای تخلیه متداول است. در جایی که مشکل صدف وجود دارد، وجود دو تا چند آبگیر برای ایجاد امکان بازبینی و نگهداری اجزای آبگیر الزامی است. برای سامانههای با یک آبگیر، از کارافتادگی آبگیر به معنی از کار افتادن کل مجموعه تأمین آب است.

کیفیت آب آبگیر

آبگیر نباید در محلهای مرده (محلها با چرخش کم یا بدون چرخش آب) نزدیک دهانه خروجی لوله فاضلاب، نزدیک جریانهای ورودی آب باکیفیت پایین و یا در مناطق در معرض تخلیه مواد شیمیایی خطرناک قرار گیرند. در این مرحله کیفیت آب ورودی به سیستم آب شیرین کن آزمایش میشود تا کیفیت کلی آب ورودی مشخص شود.

آشغالگیری

آشغالگیرها سازههایی هستند که برای جلوگیری از اجزای نامطلوب فرایندی یا بهرهبرداری به سیستم تصفیه در ابتدای گلوگاه ورودی آب نصبشده و معمولاً با مکانیسم فیزیکی، مانع از ورود این اجزا به تصفیهخانه میشوند.

2. پیش تصفیه

این مرحله شامل فرآیند شناور سازی با هوای فشرده Dissolved Air Flotation-(DAF) و همچنین فیلتراسیون فیزیکی و الترافیلتراسیون (UltraFiltration)می باشد.

سیستم پیشتصفیه آبشیرینکن شامل تمامی مراحلی است که پیش از رسیدن آب به غشای اسمر معکوس به کار رفته است. این مراحل عمر مفید دستگاه آبشیرینکن را افزایش داده و نیاز به شستشوی شیمیایی غشاها و حتی دفعات جایگزینی غشا را کاهش میدهد. به همین سبب به صورت مستقیم بر کارکرد یک سیستم آب شیرینکن تأثیر میگذارد.

دلیل اصلی نیاز به مراحل پیشتصفیه، به ویژه در سامانههای آبشیرینکن دریایی، آسیبپذیر بودن غشای اسمز معکوس در برابر بسیاری از آلودگیها که در آب دریا حضور دارد، مانند مواد معلق و محلول است. هدف اصلی پیشتصفیه در سامانههای اسمز معکوس، افزایش طول عمر غشا و بازده سیستم است. انتخاب روش مناسب پیشتصفیه با کمترین میزان گرفتگی، رسوبگذاری، تخریب غشا و تجمع ذرات، باعث بهرهبرداری بهتر و کمهزینهتر تأسیسات نمکزدایی میگردد؛ زیرا ایجاد گرفتگی بر روی سطح غشا و مجراهای گذر آب خوراک شده و مشکلات بهرهبرداری را در پی دارند. مفهوم گرفتگی شامل تجمع به طور مشخص گرفتگیها شامل، گرفتگی کلوئیدی ناشی از تجمع ذرات کلوئیدی همانند آهن یا گلولای، گرفتگی بیولوژیکی ناشی از رشد میکروارگانیسمها در سطح غشا، هستند. پدیده رسوبگذاری ناشی از ترسیب نمکهای محلولی چون کربنات کلسیم، سولفات باریم، سولفات کلسیم، سولفات استرانسیوم و فلوراید کلسیم است.

سیستم پیشتصفیه باید با هدف بهرهبرداری قابل اطمینان و پیوسته طراحی شود. طرحی غیراصولی سیستم پیشتصفیه میتواند باعث ایجاد گرفتگی شدید بر روی غشا گردد به گونهای که برای بهرهبرداری پیوسته همواره نیاز به شستشوی غشاها برای احیاء آنها، است. با توجه به هزینههای بالای تأمین مواد شیمیایی برای شستشوی غشاها، هزینههای خواب تجهیزات و بهرهبرداری غیر پیوسته نیاز است تا سیستم پیشتصفیه با شناخت کامل از منبع آب خام صورت پذیرد.

نوع سیستم پیشتصفیه بسته به گستردگی منابع آب خام (آب چاه، آب سطحی، آب دریا و پساب تصفیهشده و … ) میتواند متفاوت باشد. به طور کلی آب چاه از جمله منابعی است که پتانسیل کمتری برای گرفتگی دارد. به همین سبب سیستم پیشتصفیه مورد نیاز برای آب چاه بسیار ساده (معمولاً ازریق اسید، تزریق ضد رسوب و کارتریج فیلتر 5 میکرونی) است. ولی آبهای سطحی،یک منبع متغیر آب خام است که میتواند متأثر از تغییرات فصلی باشد، بنابراین چه از لحاظ مواد معلق و چه میکروبی پتانسیل بالایی در ایجاد گرفتگی دارد. از این رو روش پیشتصفیه برای آبهای سطحی به مراتب پیچیدهتر (اغلب پیشکلرزنی، انعقاد و لختهسازی، تهنشینی، فیلتراسیون، کلرزدایی، تزریق اسید، تزریق ضد رسوب) است. برای طراحی مناسب باید پس از مشخص شدن منبع آب خام، آنالیز دقیقی از ترکیب آب خوراک تهیه گردد.

سامانههای پیشتصفیه پیش از تأسیسات اسمز معکوس شامل پیشتصفیه متداول و پیشتصفیه غشایی است که تفاوت اصلی این دو روش در نوع فیلتراسیون مورد استفاده است. در پیشتصفیه متداول از فیلتراسیون دانهای و در پیش تصفیه غشایی از میکروفیلترها یا فیلترهای اولترا بدون منظور استفاده میشود.

به طور کلی پیشتصفیه آب دریا برای تأسیسات نمکزدایی اسمز معکوس شامل دو روش پیشتصفیه متداول و پیشتصفیه غشایی است. روش پیشتصفیه متداول، مواد معلق، کلوئیدی و ناخالصیهای آب دریا، با استفاده از یک سری فرآیندهای متعارف نظیر انعقاد، لختهسازی، زلالسازی و تعدیل pH و به دنبال آن فیلتراسیون متداول با محیط دانهای (ماسه و آنتراسیت) زدایش میشود. درحالی که برای این هدف در روش پیشتصفیه غشایی، از فیلتراسیون غشایی (میکروفیلتراسیون یا اولترافیلتراسیون) استفاده میشود.

طراحی یک سیستم پیشتصفیه مناسب برای آب خام به عواملی چون منبع آب خام، ترکیب آب خام و کاربرد آب تولیدی بستگی دارد. در گذشته بسیاری از آبشیرینکنها از پیشتصفیه تصفیه سنتی استفاده میکردند که شامل استفاده از پیشتصفیه شیمیایی و فیزیکی بدون استفاده از فناوریهای غشایی بود. طی دهه گذشته، پیشرفتهای زیادی در فناوری MF و UF و کاربرد موفقیتآمیز این فناوریها در تصفیه آب و فاضلاب، برای پیشتصفیه غشایی در تأسیسات نمکزدایی اسمز معکوس صورت گرفته است. با کاهش کیفیت آب خام و همچنین کاهش هزینههای غشایی، در پروژههای بیشتری از پیشتصفیه غشایی استفاده میگردد.

پیشتصفیه غشایی و متداول

پیشتصفیه آب دریا برای تأسیسات نمکزدایی اسمز معکوس شامل دو روش پیشتصفیه متداول و پیشتصفیه غشایی است. در روش پیشتصفیه متداول، مواد معلق، کلوئیدی و ناخالصیهای آب دریا، با استفاده از یک سری فرآیندهای متعارف نظیر انعقاد، لختهسازی، زلالسازی و به دنبال آن فیلتراسیون متداول دانهای (ماسه و آنتراسیت) و تعدیل pH محیط زدایش میشود. در حالی که در روش پیشتصفیه غشایی از فیلتراسیون غشایی (میکروفیلتراسیون یا اولترافیلتراسیون) بدین منظور استفاده میشود. ن آگ

میکروفیلتراسیون و اولترافیلتراسیون، فرآیندهای فیلتراسیون غشایی با آبگیری پایین هستند که بیشتر برای زدایش مواد معلق آلی، مواد کلوئیدی، سیلت و میکروارگانیزمها به کار میروند. میکروفیلترها و فیلترهای اولترا را میتوان به عنوان گزینه مناسبی به جای فیلتراسیون متداول آب دریا در پیشتصفیه فرآیندهایی نظیر اسمز معکوس به کار برد.

در حال حاضر پیشتصفیه متداول (فیلتراسیون دانهای) پرکاربردترین فناوری پیشتصفیه تأسیسات اسمز معکوس با منبع آب دریا است. کاربرد پیشتصفیه غشایی کاربرد پیشتصفیه غشایی با استفاده از میکروفیلتراسیون و اولترافیلتراسیون در پیشتصفیه آب دریا نسبتاً جدید است. سیستم پیشتصفیه غشایی از چندین مؤلفه کلیدی زیر تشکیل شده است:

- آشغالگیرهای درشت و ریز شبیه به آشغالگیرهای که در تأسیسات نمکزدایی با پیشتصفیه متداول استفاده میشوند.

- ریز-آشغالگیرها برای زدایش ذرات ریز و اجسام تیز که میتوانند به غشاهای میکروفیلترها خسارت وارد کنند.

- استفاده از فرآیندهای زلالسازی نظیر زدایش ماسه، تهنشینی و شناورسازی هوای محلول در صورت نیاز.

- سیستم غشایی میکروفیلتراسیون یا اولترافیلتراسیون.

- استفاده از کارتریج فیلترها در صورت نیاز.

با توجه به اینکه اندازه محیط فیلترهای غشایی حدود یکدهم اندازه کارتریج فیلترها است، موارد زیادی از تأسیسات نمکزدایی با سامانههای پیشتصفیه غشایی بدورن نصب کارتریج فیلترها بین فرآیند پیشتصفیه و غشاهای اسمز معکوس ساخته میشوند. با این حال در برخی از طراحیهای محافظهکارانه از کارتریج از کارتریج فیلترها استفاده میشود تا از غشاهای اسمز معکوس در مقابل ذراتی که امکان دارد در اثر خرابی غشاهای میکروفیلتر و فیلتر اولترا از آنها گذر کند، محافظت کنند.

سامانههای غشایی میکروفیلتراسیون و اولترافیلتراسیون در زدایش کدورت و مواد آلی غیر محلول و کلوئیدی از آب دریا بسیار کارا هستند. کدورت میتواند بهطور پیوسته به کمتر از 0/1 NTU (معمولاً بین NTU 0/03 تا 0/5) برسد و مقادیر SDI در خروجی فیلتر معمولاً در 90 درصد دوره زمانی کمتر از 3 است. هر دو سیستم میکروفیلتراسیون و اولترافیلتراسیون میتواندد پاتوژنهایی نظیر ژیاردیا و کریپتوسپوریدیدوم را تا 4 لگاریتم و بیشتر کاهش دهند. بر خلاف میکرو فیلترها، غشاهای فیلتر اولترا میتوانند بهطور کارایی ویروسها را نیز زدایش کنند.

به سبب زدایش بالاتر مواد آلی و ذرات موجود در آب دریا توسط سامانههای پیشتصفیه غشایی، طراحی سیستم اسمز معکوس را میتوان بر اساس آبذری بیشتر انجام داد و در نتیجه فاکتور ارزیابی آب بالاتر خواهد بود. برای مثال آب خوراک با میزان کل جامدات محلول35000 میلیگرم در لیتر، آبگذری از غشاهای اسمز معکوس را میتوان 25 درصد بیشتر افزایش داد.

با این حال، باید به این نکته اشاره شود که پیشتصفیه غشایی توانائی زدایش مقادیر بالای مواد آلی محلول و میکروارگانیزهای دریایی باعث گرفتگی بیولوژیکی غشاهای اسمز معکوس را ندارند. به سبب زمانماند بسیار کوتاه سامانههای پیشتصفیه غشایی، این سامانهها فیلتراسیون بیولوژیکی چشمگیر و کارایی را ارائه نمیدهند، مگر اینکه بهصورت بیو راکتورهای غشایی طراحی شوند. برای مقایسه، فیلترهای دانهای میتوانند بسته به شکلبندی، نرج بارگذاری و عمق، بین 20 تا 60 درصد مواد آلی آب دریا را زدایش کنند.

یکی از ملاحضات مهم دیگر، فشار یا مکش بهرهبرداری سامانههای پیشتصفیه غشایی است که معمولاً 0/1 نا 0/8 بار بهرهبرداری میشوند در حالی که سامانههای تحت فشار معمولاً در فشارهای بین 1 تا 2/5 بار عمل میکنند. چنین فشارهایی قابل مقایسه با فشار موجود در فیلترهای دانهای تحتفشار است. اگر منبع آب دریا تحت تأثیر پدیده شکوفایی جلبکی باشد، در این صورت فشارهای بهرهبرداری در میکروفیلترهای و فیلترهای اولترا، تأثیر چشمگیری روی نرخ گرفتگی بیولوژیکی در غشاهای اسمز معکوس پاییندست خواهد داشت. در هنگام وقوع پدیده شکوفایی جلبکی، هر دو سیستم تحتفشار و تحت مکش، معمولا2 در فشارهای بالاتر از آستانهی شکست سلولهای جلبکی بهرهبرداری میشوند. در نتیجه اکثر سلولهای جلبکی در اثر این فشار شکسته شده و مواد آلی زیستتخریبپذیر در آب فیلتر شده آزاد میگردند. بنابراین در هنگام وقوع پدیده شکوفایی جلبکی، سلولهای جلبکی بایستی توسط فرآیندهای دیگر نظیر فرآیند DAF یا فیلترهای دانهای زدایش گردند، در غیر این صورت شکست سلولهای جلبکی در سیستم پیشتصفیه غشایی، گرفتگی غشاهای اسمز معکوس را سرعت میبخشند. بنابراین، اگرچه سامانههای پیشتصفیه غشایی توانایی تولید آب فیلتر شده با کدورت و SDI پایینتر را هنگام وقوع پدیدههای شکوفایی جلبکی دارند، لیکن این سامانهها همواره آب پالایششده با پتانسیل گرفتگی بیولوژیکی بالاتر برای غشاهای اسمز معکوس تولید میکنند.

بهرهبرداری از سامانههای پیشتصفیه غشایی در ماکزیمم فشار کمتر (یعنی فشار بهرهبرداری 0/4 بار در مقابل 0/8 بار) در هنگام وقوع پدیده شکوفایی جلبکی، راهحلی عملی برای کاهش نرخ گرفتگی بیولوژیکی غشاهای اسمز معکوس است؛ اما این کاهش فشار بهرهبرداری طول دوره بهرهبرداری از میکروفیلترها یا فیلترهای اولترا را به نصف کاهش داده یا به عبارتی تعداد شستشوی معکوس را دو برابر میکند. در نتیجه حجم کل پساب شستشوی معکوس پیش از وقوع پدیده شکوفایی جلبکی در این فیلترها از حدود 6 تا 8 درصد به حدود 12 درصد کل جریان ورودی از آبگیر در هنگام وقوع پدیده شکوفایی جلبکی افزایش مییابد. از این رو به سبب تأثیر چشمگیر پدیده شکوفایی جلبکی بر ظرفیت آبگیر و اندازه سیستم پیشتصفیه، وقوع این پدیده بایستی در طراحی واحدهای پیشتصفیه غشایی در نظر گرفته شود. یک گزینه مناسب برای حل مسائل مربوط به پدیده شکوفایی جلبکی کاربرد فیلترهای ثقلی دانهای با جریان رو به پایین یا استفاده از DAF پیش از پیشتصفیه غشایی برای زدایش سلولهای جلبکی بدون شکستن آنها است. بنابراین، از آنجایی که سامانههای پیشتصفیه غشایی همواره در فشارهایی بالاتر از آستانه شکست سلولهای جلبکی (0/4 بار) بهرهبرداری میشوند، برای استفاده موفقیت آمیز از این سامانهها برای آب دریا در شرایط وقوع شکوفایی جلبکی، استفاده از فیلترهای دانهای ثقلی DAF پیش از پیشتصفیه غشایی ضروری است.

3. فرآیندهای غشایی – ممبران

این مرحله شامل بلوک های اسمز معکوس (Revese Osmosis Block) می باشد.

پدیده اسمز (RO) هنگامی رخ میدهد که آب خالص از سمت محلول با غلظت کمتر نمک به سمت محلول غلیظ با گذر از غشا نیمه تراوا جریان پیدا میکند. یک غشا نیمه تراوا در بین دو محفظه قرار گرفته است. منظور از نیمه تراوا این است که غشا نسبت به برخی ملکولها خاصیت تراوایی دارد در حالی که دیگر گونهها امکان گذر از آن را نخواهند داشت. با فرض اینکه غشای مورد نظر نسبت به آب خاصیت تراوایی داشته باشد و نمک را از خود گذر ندهد. چنانچه در یکی از محفظهها آب شور و در محفظه دیگر آب خالص ریخته شود. غشا اجازه گذر آب خالص را در هر طرف از محفظهها خواهد داد ولی نمک قادر به گذر از غشا نخواهد بود. اعمال فشاری بیشتر از فشار اسمزی باعث عکس شدن جهت جریان از قسمت غلیظ به رقیق میشود. به این پدیده اسمز معکوس گفته میشود. آب با گذر از غشا نیمه تراوا از قسمت رقیق به قسمت غلیظ میرود، اختلاف ارتفاع نهایی در دو ستون فشار اسمزی را اعمال میکند.

فرآیندهای اسمز معکوس بیشترین گنجایش زدایش مواد (کوچکتر از 0001/0 میکرون) را دارند. RO توانایی زدایش یونهای تک ظرفیتی را دارد این فرآیند همواره برای نمکزدایی آبهای صنعتی یا نمکزدایی آب دریا در سیستم تأمین آب آشامیدنی استفاده میشوند. این روش، یکی از اقتصادیترین گزینههای ممکن برای زدایش نمک آب برای دبیهای زیاد است. در اسمز معکوس یک فشار خارجی بیشتر از فشار اسمزی به محلول وارد شده که باعث حرکت آب در خلاف جهت طبیعی در غشا میگردد. ازاینرو آبی بدون مواد معدنی با کیفیت بالا تولید میشود. نمایی از پدیده اسمز معکوس در شکل 1 و کارکرد غشاها بر اساس اندازه مولکولی آنها در جدول 2 ارائه شده است.

شکل 1- فرآیند غشایی اسمز معکوس

جدول 2- کارکرد غشاها بر اساس اندازه مولکولی

4. تصفیه تکمیلی

این مرحله شامل میکس کردن (Blending), افزودن املاح معدنی (Remineralisation) و کلر زنی (Chlorination) می باشد.

بعد از فرآیند اسمز معکوس به آب خروجی از اسمز معکوس کلرزنی میشود. کلرزنی متداولترین روش ضد عفونی آب میباشد.

ترکیبات مختلفی از کلر وجود دارد که هرکدام در شرایط مشخصی میتوانند برای ضد عفونی آب استفاده شوند. از جمله این ترکیبات میتوان به سدیم هیپوکلریت (NaOCl)، کلسیم هیپوکلریت (Ca(OCl)2)، دی اکسید کلر (ClO2) و کلرآمینها که از واکنش گاز کلر با آمونیاک حاصل میشوند، اشاره کرد. (کتاب مبانی تصفیه آب – صفحه 265)

آب آشامیدنی با محتوای معدنی بسیار کم (مواد جامد محلول پایین) میتواند دارای عوارض جانبی بر روی انسان بهویژه در دستگاه گوارش باشد. آشامیدن آب بدون املاح و یا با محتوای کم املاح نیز توصیه نمیشود، چراکه ضمن ازدیاد 20 درصدی حجم ادرار و اختلال در خونرسانی و جذب اندک عناصر تغذیهای، سبب افزایش دفع یونهای کلسیم، منیزیم، سدیم، پتاسیم و کلرید بدن میشود. همچنین احتمال ابتلا به فشار خون، بیماریهای عروقی کرونر قلب، زخم معده و اثناعشر، گواتر، عارضههای متعدد در نوزادان همچون یرقان، کم خونی و آسیبهای ساختاری در رشد از پیامدهای فقدان املاح در آب آشامیدنی اعلام شده است. برای همین در بسیاری موارد، مواد معدنی به آب افزوده میشود تا علاوه بر کاهش خطرات بهداشتی، پتانسیل خورندگی آن در هنگام انتقال و توزیع کاهش یابد. بعد از این مرحله آب به مخزن ذخیره منتقل شده و آماده توزیع میباشد.

5. پساب برگشتی به دریا(Wastewater Return)

پساب تولید شده در آب شیرینکنها مجددا به دریا برمیگردد. به ازای هر یک مترمکعب آب شیرین تولیدی آبشرینکنهای اسمز معکوس، 2 مترمکعب شورآبه تولید میشود. شیوه معمول در برخورد با این مقادیر بسیار زیاد آبشور، تخلیه دوباره آنها به دریا است که میتواند در دازمدت با اثرات تهدیدآمیز بر زندگی آبی و نیز کیفیت آب دریای قابل دسترس برای نمکزدایی در منطقه حاصل شود. باوجوداین که پیشرفتهای فناوری منجر به توسعه فرآیندهای نمکزدایی با کارایی بالا شدهاند، بهبودی ناچیزی در مدیریت و کنترل محصولات زائد فرعی اصلی اکثر آبشیرینکنها یعنی پساب حاصلشده است. کیفیت و کمیت شورآبه دفعی تا حد بسیار زیادی به نوع فرآیند نمکزدایی ارتباط دارد.

در هنگام راهاندازی آبشیرینکن اثرات زیستمحیطی بالقوه مرتبط با تخلیه پساب بزرگترین مانع اکولوژیکی محسوب میشود. آبشیرینکنهایی که به درستی مدلسازی و طراحی شدهاند میتواند به طور مؤثری باعث کاهش اثرات ناشی از تخلیه پساب گردد.

مهمترین اثرات بر فرآیندهای نمکزدایی بر محیط زیست دریایی ناشی از تخلیه روزمره پساب و زائدات دفعی است. تخلیه شورآبه (پساب شور تغلیظ شده) سبب افزایش ناحیهای شوری آب دریا میشود که میتوانند موجودات در محل تخلیه را مستقیماً تحت تأثیر قرار دهند و غلظت اکسیژن محلول آن ناحیه را کاهش دهد.

مواد شیمیایی پرکاربرد در فرآیند نمکزدایی برای عملیات پیشتصفیه و تصفیه اصلی بیشتر در برگیرنده هیپوکلریت سدیم، اسیدها (اسیدسولفوریک یا هیدروکلریک) و امثال آن هستند. به دلیل وجود این مواد شیمیایی در غلظتهای متغیر، آب شور باطله تخلیهشده به دریا توانایی ایجاد تغییر در خاصیت قلیایی و دمای آب دریا را دارد و میتواند سبب تغییر در محیط دریایی گردد.

آزمایش کیفیت آب سیستم های آب شیرین کن

در مورد دستگاههای آب شیرین کن یا اسمز معکوس RO علاوه بر اینکه کیفیت آب تولید شده نهایی مهم است بلکه کیفیت آب تغذیه که وارد دستگاه تصفیه میشود نیز مهم میباشد. چرا که هر گونه تغییر در کیفیت آب تغذیه میتواند در عملکرد دستگاه آب شیرین کن و همین طور کیفیت و ظرفیت آب تولید شده تأثیر بگذارد. با آزمایش و کنترل کیفیت آب تغذیه دستگاههای آب شیرین کن میتوان عملکرد دستگاه و ظرفیت تولید را پیش بینی کرد.

پارامترهایی که باید روی آب تغذیه (ورودی) دستگاههای تصفیه کنترل و آزمایش شوند عبارتاند از: دما، کدورت، هدایت الکتریکی (EC)، کل کربن آلی (TOC)، pH، کل جامدات محلول (TDS)، سختی، کلسیم، منیزیم، سدیم، پتاسیم، سولفات، کلراید و … میباشد (جدول 3).

آزمایش پارامترهای مربوط به کیفیت آب تولید شده در دستگاه آب شیرین کن:

تمام مراحل مربوط به سیستم دستگاه آب شیرین کن و همین طور مرحله تولید آب نهایی باید به صورت پیوسته آب آزمایش شود تا از کیفیت آب تولید شده اطمینان حاصل شود (طبق جدول 3). البته یک سری از پارامترها مثل هدایت الکتریکی، pH و TDS به صورت لحظهای و آنلاین توسط پرابهای مخصوص آزمایش میشوند. ولی باید پارامترهای میکروبی، شیمیایی، فیزیکی، فلزات سنگین و غیره با رعایت استاندارد مربوط به آزمایش آب دستگاههای آب شیرین کن به صورت دورهای توسط یک آزمایشگاه آب قابل اعتماد آزمایش شود. آزمایشگاه آب شرکت دانش بنیان آبرام (آب راهبر محاسب) به عنوان آزمایشگاه معتمد محیط زیست و دارنده گواهینامه ISO/IEC 17025 از سازمان ملی استاندارد با تجربه چندین ساله در این زمینه، کلیه پارامترهای مربوطه را آزمایش میکند. جهت گرفتن مشاوره و ارسال نمونه با کارشناسان ما تماس بگیرید.

جدول 3– پارامترهای آب تغذیه و تولید نهایی دستگاههای آب شیرین کن