آمونیاك چیست

آمونیاک چیست

آمونیاک چیست ؟ آمونیاک یکی از مهمترین ترکیبات هیدروژن دار نیتروژن یا به عبارتی مواد نیتروژن دار است. آمونیاك یکی از مواد خام پایه براي صنایع و به ویژه کشاورزي است. آمونیاك 8 میلیون تن مربوط به تولید جهانی این ماده در سال 2002 حدود 143 میلیون تن بود که از از این میزان 3 میلیون تن تولید در خاورمیانه است. این در حالی است که ظرفیت تولید این ماده در جهان 170 میلیون تن و در خاورمیانه 10 میلیون تن است . در حال حاضر نیز حدود 3 درصد از مصرف انرژي دنیا براي تهیه آمونیاك صرف می شود. همچنین جالب است نگاهی به آمار و ارقام تولید آمونیاك در ایالات متحده به عنوان یک ابرقدرت شیمیایی پتروشیمیایی داشته باشیم.

آمونیاك سومین فرآورده شیمیایی از نظر تولید در ایالات متحده (سال 1979 میلادي ) بوده است. میزان کل تولید آمونیاك در سال 1981 در ایالات متحده بالغ بر 19 میلیون تن بوده است. البته این رقم یک مقدار پیش رونده نبوده بلکه در سال 1999 مقدار 9 میلیون تن بوده است. افزایش قیمت گاز طبیعی و نیز میزان تولید این محصول را حدود 6 درصدکاهش داده است. تقاضاي مرتبط با شرایط آب و هوایی از جمله دلایل کاهش تولید آمونیاك در ایالات متحده بوده است. حدود 80 % آمونیاك در تهیه کودهاي کشاورزي، 20 % در تهیه الیاف و پلاستیک ها و حدود 5% در تهیه مواد منفجره تجاري و نظامی به کار می رود.

کابرد آمونیاک چیست

- کاربرد مستقیم به عنوان کود شیمیایی گرم و سرد کردن یک فلز یا آلیاژ براي دستیابی به خواص مورد نظر

- فرآوري گرمایی

- خمیر کاغذ سازي

- تولید اسید نیتریک و نیتراتها

- تولید استرهاي اسید نیتریک و ترکیبات نیترو

- تهیه انواع گوناگون مواد منفجره

- به عنوان سرد کننده

- تهیه اوره، هیدروکسیل آمین و هیدرازین

- افزون بر موارد بالا بسیاري از ترکیبات آلی نظیر آمینها، آمیدها و …از آمونیاك مشتق میشوند. تهیه می شوند به طور (anhydrous) بیشتر ترکیبات آمونیاك و همچنین اسید نیتریک از آمونیاك بی آب مستقیم در تولید کودهاي کشاورزي به کار می رود.

آمونیاك و فرآیند هابر

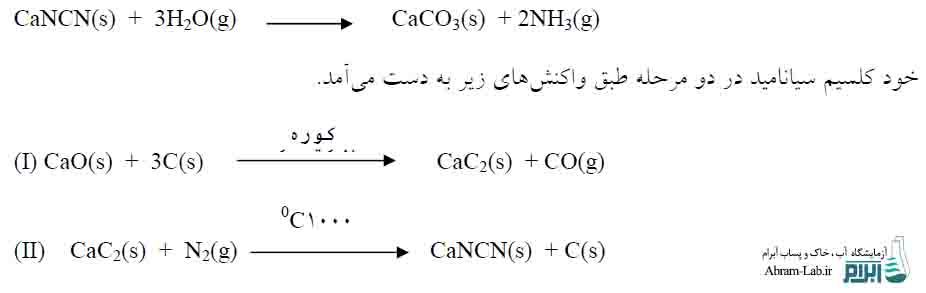

پیش از ابداع روش سنتز آمونیاك از گازهاي سازنده اش یعنی نیتروژن و اکسیژن، آمونیاك از واکنش کلسیم سیانامید با بخار آب تحت فشار تولید میشد

آمونیاک و فرایند هابر

همانطوريکه ملاحظه می شود روش مذکور نیازمند صرف انرژي فراوان بوده و براي تولید آمونیاك در مقادیر بالا مقرون به صرفه نمی باشد. امروزه به واسطه اي کارهاي دانشمند آلمانی (( فریتز هابر )) آمونیاك در صنعت به مقدار زیاد از واکنش مستقیم هیدروژن و آمونیاك به دست می آید. امروزه بیشتر آمونیاك مصرفی به شیوه سنتز و مقداري هم به عنوان فرآورده جانبی برخی از فرآیندهاي شیمیایی به دست میآید.

(( فریتز هابر )) در 1909 (بیش از 90 سال پیش ) در کالسروهه آلمان سنتز آمونیاك را با استفاده از عناصر سازنده اش ارائه داد . این کار با بهره گیري از پژوهش اساسی بر روي قانون اثر جرم و تعادل شیمیایی انجام شد . با این حال تحقق فنی این فرآیند تنها درسایه گسترش اس لوبمند کاتالیزور و کاربرد آن به وسیله (Bosch) ادامه یافت و راه حل ظریف و هوشنمدانه مسائل مواد که به وسیله بوش (Mittasch) میتاش ابداع شد ممکن گردید به طور که این روش در 1912 در آلمان به مقیاس تجاري رسید.

براي تولید آمونیاك که تهیه بیش از 90 درصد ( Haber_ Bosch) بدین ترتیب فرآیند معروف هابر بوش از ماده یاد شده در جهان را پوشش می دهد، طی سالها توسعه و تکمیل این فرآیند حاصل شده است.

انواع R&D جهت تولید آمونیاک

- در آغاز براي تهیه هیدروژن از زغال سنگ استفاده میشد که بعدها به نفتا و گاز طبیعی تبدیل شد

- تبدیل از فراورش کاملاً حرارتی مواد خام به تولیدات امروزي گاز سنتزي در هفت مرحله کاتالیزوري

- پیشرفتهاي تکنولوژیکی مکانیکی و تجهیزات و ایجاد واحدهاي تک خطه

- تهیه فولادهاي مقاوم در برابر هیدروژن

- پیشرفت در فنون اندازهگیري و کنترل فرایند

- کاهش میزان مصرف انرژي در تولید آمونیاك

- کاهش کارکنان لازم براي اداره واحد تولید آمونیاك

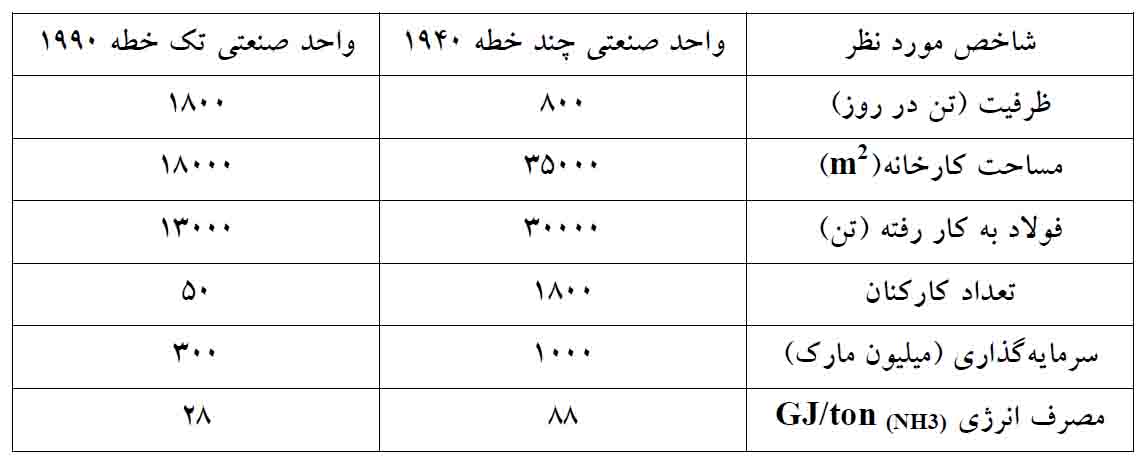

جدول زیر برخی از شاخص هاي تولید آمونیک بر پایه کک و م تان را در سال هاي 1940 و 1990 مقایسه میکند.

همانطوري که ملاحظه می شود در سایه بهینه سازي فرایند، یکی از موارد مهم در تولید، که همانا میزان انرژي مصرفی به ازاي هر تن آمونیاك تولیدي است. به میزان قابل توجهی کاهش یافته و به مقدار نظري یا تئوري به ازاي هر تن آمونیاك است نزدیک شده. این مثالی از توسعه و (GJ) محاسبه شده که در حدود 20 تکمیل فرآیندي است که حدود 100 سال تامین کننده یکی از مهم ترین فرآورده هاي شیمیایی مورد نیاز بشر بوده است. هزینه تولید آمونیاك بیشتر تحت تاثیر فشار، دما، کاتالیزور و مواد اولیه به کار رفته است.

نیویورك به سال 1921 در آمریکا شروع بهکار Syracuse نخستین واحد آمونیاك سازي به روش هابر در کرد. در حال حاضر حدود 2500 واحد تولید آمونیاك در ایالات متحده وجود دارد. طی سال هاي 2000 و حدود 55 درصد Texas و Oklahoma ، Louisiana 2001 سه واحد عمده تولید کننده آمونیاك واقع در تولید آمونیاك را بر عهده داشته اند. لازم به ذکر است که روش بوش هابر تا سال 1979 پاسخگوي تولید 98 درصد آمونیاك درایالات متحده بود. با این حال روش یادشده بهره تولید پایینی داشته و نیازمند دما و ، بنابراین پژوهشگران و مهندسان در پی ابداع روش هاي نوین C فشار بالایی است. 200 اتمسفر و سنتز آمونیاك هستند.

یکی از این روش ها، سنتز آمونیاك به کمک روش هاي الکتروشیمیایی با به کارگیري نمک هاي مذاب در دماي محیط می باشد که موجب کاهش محسوس مصرف انرژي می شود، به طور يکه می تواند هزینه را از 56 دلار به 6 دلار در هر تن کاهش دهد که در صورت جایگزین شده چنین روشی مثلاً در ایالات متحده حدود یک میلیارد دلار در سال صرفهجویی اقتصادي میشود.

امروزه واحدهاي سنتز آمونیاك شامل 6 فاز یا مرحله هستندکه عبارتند از:

1-تولید گازهاي واکنش دهنده

2- تخلیص گازها

3- متراکم سازي

4- واکنش کاتالیزوري

5- بازیابی آمونیاك تشکیل شده

6- باز چرخش مواد

صنعت آمونیاک

در صنعت، واکنش ترکیب هیدروژن و نیتروژن تحت فشار زیاد ( از 100 تا 1000 اتمسفر بسته به توانایی دستگاهها و رعایت شرایط ایمنی ) در دماي 400 تا 550 درجه سانتیگراد و در حضور کاتالیزور صورت اضافه Fe3O میگیرد. کاتالیزرو به کار رفته در این فرآیند شامل آهن بس یار ریز است که به آن مقادیري 4 نیز در مخلوط کاتالیزور به کار میرود. K2O و Al2O میشود. همچنین مقادیر کمی از 3 مقدار معمول اکسید آلومینیم، زیرکونیم و یا سیلیکون افزوده شده به کاتالیزور آهن حدود 3% و اکسید پتاسیم اضافه شده حدود 1% است. این ترکیبات به منظور جلوگیري از ذوب شدن و کلوخ شدن کاتالیزور و همچنین براي افزایش تخلخل کاتالیزور به کار می روند. البته فعالیت کاتالیزور آهن در دماهاي بالاتر از 520 درجه به سرعت کاهش می یابد و این مسئله محدودیت به کارگیري دماي بالاتر را سبب می شود.

همچنین کاتالیزور در صورت تماس با مس، فسفر، ارسنیک، گوگرد و مونواکسید کربن غیر فعال می شود . بدین خاطر فراهم آوردن گازهاي خالص براي آمونیاك سازي، هزینه و زحمت بیشتري میطلبد. گرچه کاتالیزور هم سرعت رفت و هم سرعت برگشت را زیاد می کند با این حال زمان رسیدن به تعادل را کوتاه می کند. در این گونه شرایط نسبت فرآورده آمونیاك (میزان تبدیل ) در مخلوط تعادلی ممکن است از %30 نیز تجاوز نکند.

بنابراین براي جداسازي آمونیاك، مخلوط گازي را به اندازه کافی سرد م ی کنند تا -33 0 مایع میشود) و از گازهاي هیدروژن و نیتروژن ترکیب C آمونیاك مایع شود (آمونیاك در شرایط عادي در نشده جدا شود. این گازها را بازگردانی کرده و دوباره وارد دستگاه آمونیاك سازي می کنند.

در حال حاضر بیشتر آمونیاك را از گاز طبیعی (براي تولید هیدروژن ) تهیه می نمایند به طوریکه مثلاً 90 آمونیاك تولید شده در ایالات متحده با استفاده از گاز طبیعی و تنها 10 % از سایر منابع می باشد . بنابراین اغلب واحدهاي تهیه آمونیاك در محل هایی تاسیس می شود که دسترسی به گازهاي طبیعی ارزان و راحت باشد. (همانند واحدهاي تولید کننده آمونیاك در ایران که بیشتر در مناطق نفت خیز جنوب و نیز در خراسان واقع شده است).